アスクルはこのほど、物流センターと補充倉庫間の拠点間で商品輸送を行う横持ち計画にAIを活用した需要予測モデルを導入し、自社の全国物流拠点において展開を開始した。従来は担当者が手作業で立てていた「いつ・どこからどこへ・何を・いくつ運ぶべきか」の計画にAIを活用することで、需要予測の精度が向上しただけでなく、作業工数の削減を実現。本モデルの導入により、「ALP横浜センター」において商品横持ち指示の作成工数約75%減/日、入出荷作業約30%減/日、フォークリフト作業約15%減/日の実績を得たとし、全国の自社物流拠点に展開を拡大いく考えを示した。

アスクルは、中期経営計画において在庫商品の拡充を掲げ、品揃えの拡大に取り組んでいる。物流戦略においても、物流センター近郊の補充倉庫に余剰在庫を保管することで、物流センターの出荷能力や間口を最大限活用することを強化している。このほど、物流センターと補充倉庫間の拠点間で商品輸送を行う横持ち計画にAIを活用した需要予測モデルを導入し、自社の全国物流拠点において展開を開始した。

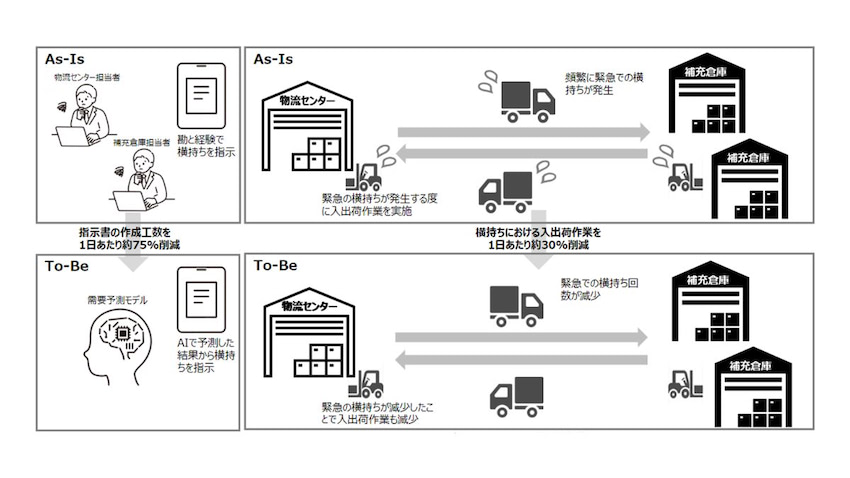

物流センターと補充倉庫間での商品横持ちについては従来、物流センターや補充倉庫の担当者がこれまでの経験や知見をもとに、輸送する対象商品や商品数・輸送車両数等を指示する「横持ち計画」を作成。物流センターや補充倉庫へ横持ち指示を出していたが、この方法では作業が属人的なため、担当者によって予測精度にバラつきが生じ、緊急の商品横持ち輸送が頻繁に発生するという課題があった。また、手運用での商品横持ち計画作成は、将来的に在庫商品の拡充により、補充倉庫の追加や横持ち回数の増加が発生した場合の運用に耐えきれないリスクも抱えており、システム化による対策が急務となっていた。

こうした状況を受け、AIの需要予測を用いたシステムの自社での開発に至ったとし、商品の横持ち計画においてAIで予測した需要予測に基づき「いつ・どこからどこへ・何を・いくつ運ぶべきか」の横持ち指示を出すことを可能した。

AI需要予測モデルを導入したことにより、属人的で担当者の経験と知見で成り立っていた商品横持ち計画作成が、AIによってデータドリブンなプロセスに置き換わり、需要予測精度の向上、作業効率の向上に貢献した。需要予測の精度向上とシステム化により、これまでは管理が難しく、センター内で保管していた賞味期限や使用期限のある「期限管理品」を補充倉庫で保管することが可能となり、センター内での商品の移動も削減された。

その結果、商品横持ち指示作成の工数を約75%/日 削減、、入出荷作業の工数を約30%/日 削減、フォークリフト作業:約15%/日 削減を達成。商品の追加や在庫の積み増しを行う場合にも商品横持ち指示作成工数が増加しない、 補充倉庫の追加や変更等の環境変化にも柔軟に対応可能、担当者変更による引継ぎ作業の削減、サービスレベルの維持が可能の効果もあったとし、これまで東日本の1部物流センターにて導入していた本モデルを他の物流拠点に展開し、モデルのアップデートも含めさらなる進化を遂げていくとした。

アスクルはこれからも、デジタルの力で最適な変革を進め、データやテクノロジーを活用したビジネストランスフォーメーションを実現していく考えを示した。